VSM

Dit artikel gaat over Value Stream Mapping (VSM)

Wat het is , Waarom je het zou kunnen gebruiken

en hoe je het praktisch kunt maken

Wat is VSM (Value Stream Mapping):

Het in kaart brengen van alle materiaal- en informatiestromen van het product of delen ervan,

inclusief die van en naar leveranciers en klanten, staat bekend als VSM of waardestroomanalyse.

Doel van VSM:

Met VSM wordt op een eenvoudige en overzichtelijke manier het proces,

vanaf het moment dat een klant een order plaatst, tot het moment dat de klant het product / dienst heeft ontvangen, zichtbaar gemaakt,

met alle belangrijke proces-kenmerken.

Kenmerkend hierbij is dat zowel alle waardetoevoegende als niet waardetoevoegende processen worden gedocumenteerd.

Door zowel de huidige situatie (CSM) als de gewenst situatie (FSM) van de waardestroom in kaart te brengen

kunnen verbeteringen in de waardestroom worden geïdentificeerd.

Het doel van VSM echter is niet het in kaart brengen op zich, maar de implementatie van verbeteringen.

Waarom gebruik je VSM:

VSM is een gereedschap om verspillingen te identificeren en te kwantificeren in je bedrijfsprocessen om ze gestructureerd aan te kunnen pakken.

Wanneer gebruik je VSM:

Als je als management verbeterkansen en projecten wilt identificeren en aanpakken.

Als je de huidige situatie wilt vastleggen en verbeterkansen visueel wilt maken.

Als je een “groene weide” als toekomstige situatie wilt vastleggen.

Als je de juiste prioriteit wilt geven aan mogelijke verbetertrajecten.

Als je de impact van verbeteringen wilt meten.

Hoe maak je gebruik van VSM:

Het gebruik van VSM kun je onderverdelen in een aantal verschillende stappen.

Het begint met het maken van de CSM (Current State Map).

Daarna stel je een situatie op zoals je die wilt zien (FSM) en een actieplan om daar te komen.

CSM

Om het opstellen van de CSM gemakkelijker te maken is deze onder te verdelen in 7 stappen.

Deze (7) stappen worden hierna toegelicht.

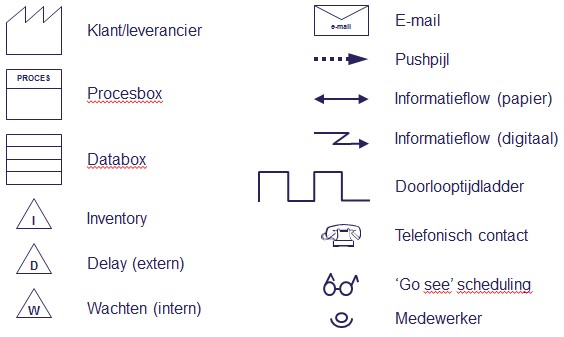

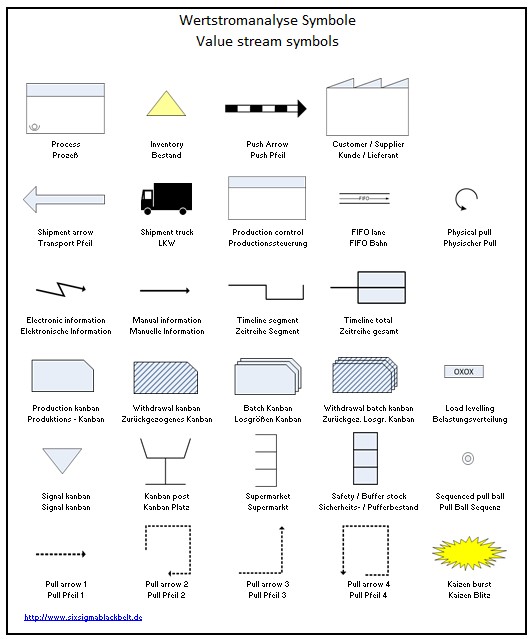

Handig is dat je hiervoor een brown-paper gebruikt en afspraken maakt over de symbolen voor de verschillende onderdelen (zie hiervoor verderop in dit artikel).

De 7 stappen:

1- Stel vast voor welk product, of productfamilie je de VSM gaat maken.

Kijk hierbij naar de huidige situatie met de ogen van de klant.

Kies de productfamilie die zoveel mogelijk voldoet aan de voorwaarden:

- Het heeft een gemeenschappelijke flow (alle producten hebben dezelfde productiestappen)

- Ze vertegenwoordigen een hoog volume / hoge kosten

- Het voldoet aan segmentatiecriteria van deze industrie of van belangrijke concurrenten.

- Heeft de grootste invloed op klanten of klantensegment.

2- Maak een CSM (Current State Map). Je tekent de process-flow van het product op een brown-paper.

Gebruik de standaard-symbolen (zie “VSM-symbolen”).

Begin met tekenen aan het eind van het proces waar het aan de klant wordt geleverd en werk naar voren.

Leg de belangrijkste activiteiten vast.

Zet de activiteiten in de juiste volgorde op het brown paper.

3- Voeg aan de CSM de material-flow toe. Laat de beweging van de materialen zien. Groepeer de materialen waar mogelijk.

Leg ook alle sub-processen vast. Leg ook alle inspecties en testfases vast.

Voeg de toeleveranciers toe. Gebruik ook hier de “VSM-symbolen” (zie verder).

4- Voeg aan de CSM de informatie-flow toe. Leg alle informatiestromen tussen de activiteiten vast.

Voor de productie geldt: leg de orders vast die horen bij de onderdelen.

Leg de documenten vast die te maken hebben met planning en bewaken van producten-loop door de productie.

Leg vast hoe het productieproces communiceert met klanten en toeleveranciers.

Leg vast op welke manier de documenten/informatie wordt verzameld (papier/e-data/ fysiek,enz)

5- Verzamel de procesdata en verbindt deze aan de rechthoeken die je in de CSM hebt getekend.

Loop hiervoor het proces “live” door om de werkelijkheid te zien.

Hierbij let je op de volgende punten

- Wat is de trigger van de productiestap

- Wat is de ST (setup-time) en wat is de CT (cycle time)

- Wat is de gevraagde takt tijd (gevraagd door de klant)

- Wat is het werkelijke afkeurcijfer en rework-cijfer

- Hoeveelheid mensen die er werken

- Downtime percentage, inclusief alle tijd dat mensen niet verder kunnen vanwege het niet beschikbaar zijn van machines, computers, materiaal, informatie enz.

- WIP (work in process) zowel upstream als downstream.

- batchgrootes

6- Voeg de lead-times toe aan de CSM, inhoudende procestijd, setup-tijd, wachttijd

7- Verifieer en valideer de CSM.

Laat dit doen door mensen die het proces goed kennen maar niet deel uitmaken van het team dat de CSM opgesteld heeft.

Tip:

Als je tijdens het verzamelen van gegevens nodig om de CSM op te stellen informatie vindt dat wellicht nuttig kan zijn, bewaar die dan voor later.

Als je zoals beschreven begint met de basic flow van de productie, zal dit tijdbesparend werken.

Zorg dat je in het schema overal dezelfde maat voor tijd hanteert. (sec. min. Uren, dagen enz.)

FSM

Ontwerp nu een FSM (Future State Map) op.

Hierin leg je vast wat je uiteindelijk te bereiken doel/ambitie is.

Dit kan voor elke situatie weer anders zijn.

Belangrijk is dat je hierbij vanuit de klant naar het proces kijkt.

Haal alle niet-waarde toevoegende activiteiten uit het CSM en zorg er bij voorkeur voor dat alle activiteiten waardetoevoegend zijn.

Vragen die je jezelf kunt stellen bij het maken van De FSM zijn:

- Wat wordt de takt-tijd?

- Moet er op voorraad worden geproduceerd of op klantvraag?

- Waar kunnen we “continuous flow” productie bereiken?

- Waar moeten we een “supermarket-pull” systeem gebruiken?

- Op welk punt in het productie-proces sturen we de productie aan? (pacemaker)

- Hoe nivelleren we de productmix en het pacemaker-proces?

- Welk increment in de hoeveelheid werk wordt er vrijgegeven en afgenomen uit het pacemakerproces? (nivellering van het volume)

- Welke procesverbeteringen zijn noodzakelijk?

- Welke activiteiten kunnen weg zonder dat de klantwaarde vermindert?

CSM --> FSM

Definieer verbeterprojecten om van CSM naar FSM te komen.

Stel een prioriteitenlijst samen

Voer de verbeterprojecten uit

Borg de verbeteringen.

Voor dit deel is geen vast recept te geven. Elke situatie is weer anders.

Het is een itteratieproces waarbij belangrijk is dat er niet teveel projecten tegelijkertijd worden opgestart en dat er steeds wordt gemeten wat het resultaat is van de verbeteringen. Management heeft een cruciale rol in het sturen, doseren, enthousiasmeren, meten en terugkoppelen.

Het consequent nemen van verbeterstappen en het borgen van verbeteringen in de organisatie is essentieel.

De verbeterprojecten leveren de vruchten van het VSM-proces.

Het maken van de CSM en de FSM geven richting aan verbeterprojecten en zorgen voor de beste prioriteitstelling.

Value Stream Maps worden het meest gebruikt bij lean manufacturing,

maar het maken van de value stream map - de opeenvolging van activiteiten die vereist is om klanten en goederen en diensten te ontwerpen, produceren of leveren - is een nuttige praktijk voor elk bedrijf in elke branche.

VSM’s worden gebruikt in de gezondheidszorg, softwareontwikkeling, supply chain-logistiek, zelfs in de overheid en in de dienstensector.

Ongeacht de industrie is het belangrijkste doel van een VSM om visueel informatie vast te leggen,

zoals:

- Werk en wachttijden bij elke stap in een proces

- urenbehoeften bij individuele werkstappen, inclusief de identificatie van overuren, indien nodig

- Foutpercentages bij afzonderlijke werkstappen

- Downtime bij individuele werkstappen

- Voorraadoverschot of -tekort

- Productie- of procesvertragingen

Vervolgens kun je hiermee verbeterprojecten definiëren en uitvoeren

Symbolen en componenten voor Value Stream Mapping

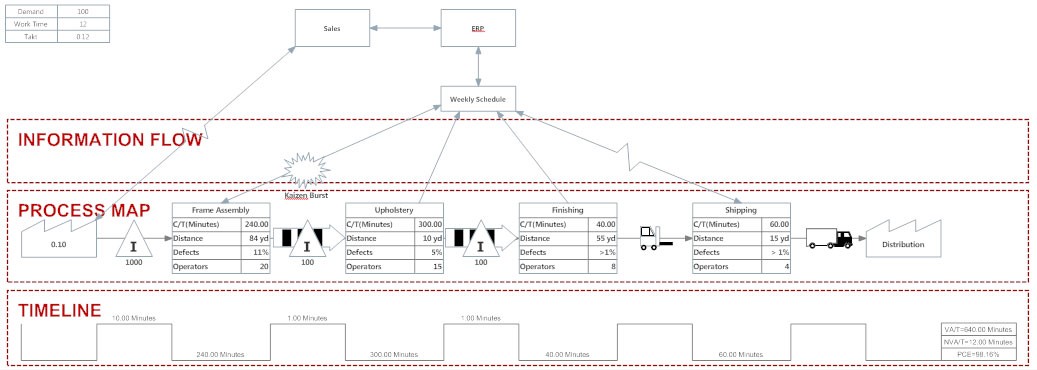

Een Value Stream Map bestaat uit drie verschillende delen:

- een proceskaart,

- een bijbehorende tijdlijn

- een informatiestroom.

De procesmap bestaat uit de stappen en de informatie die bij de stappen van uw proces hoort.

De tijdlijn wordt automatisch opgebouwd op basis van de procesmap en berekent de ingevoerde gegevens.

De informatiestroom verklaart verder de interactie en activiteit tussen de stations van uw waardeketen.